Poprawa jakości i wydajności przy gięciu łuków i wężownic do kotłów wodnorurkowych stosowanych w energetyce.

Autor: mgr inż. Tomasz Jabłoński

Firma: GTJ Tomasz Jabłoński

I. Podstawowe metody gięcia wężownic

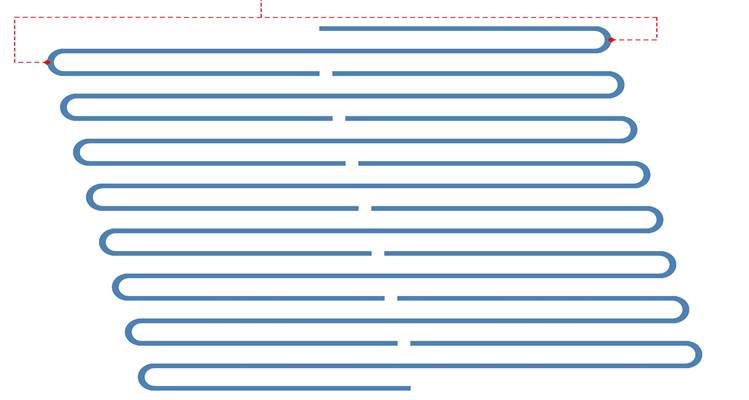

Proces dotyczy kształtowania na zimno łuków, którego finalnym produktem jest pojedynczy łuk rurowy o żądanym promieniu i kącie lub wężownica o określonej ilości łuków oraz odcinków prostych rur. W zależności od przyjętej metody wężownice można kształtować poprzez gięcie ciągłe lub spawanie mniejszych odcinków.

1: Dwa gięcia po 180° a następnie spawanie

Opis metody:

Tę metodę stosuje się z konieczności, gdy dysponujemy, prostą giętarką trzpieniową do rur, bez możliwości bezkolizyjnego gięcia długich odcinków rur.

Zalety:

· Prosta technologia, niski koszt inwestycji.

Wady:

· Niska wydajność i wysoka pracochłonność

· Duża liczba połączeń spawanych

· Konieczność spawania ręcznego w trudnej pozycji.

· Konieczność cięcia rur na wymiar - problem z dopasowaniem długości i odpadem

· Ręczna manipulacja rurami i wężownicą.

· Kontrola spawu możliwa dopiero po wykonaniu wężownicy.

2. Gięcie metodą trzpieniową ciągła rur długości handlowej np. 12 m i spawanie dłuższych odcinków.

Opis metody:

Tę metodę możemy zastosować dysponując giętarką trzpieniową z możliwością obrotu/pozycjonowania rury oraz z bezkolizyjnym systemem mocowania (opadający docisk).

Zalety metody trzpieniowej ciągłej:

· Zmniejszenie liczby koniecznych połączeń spawanych

· Ograniczenie odpadu rury.

· Większa wydajność i mniejsza pracochłonność

Wady:

· Ograniczenie długości giętej rury ze względy na długość trzpienia. Konieczna jest maszyna znacznej długości.

· Ograniczenie długości rury ze względu na masę odcinka pogiętej wężownicy

· Brak możliwości gięcia na trzpieniu rury zespawanej z dwóch lub więcej odcinków.

· Konieczność spawania ręcznego już pogiętych odcinków.

· Brak możliwości kontroli pocienienia ścianki

3. Gięcie metodą ciągłą bez trzpienia z busterem

Opis metody:

Do gięcia jest wykorzystywana giętarka umożliwiająca gięcie ciasnych łuków metodą bez trzpienia.

Giętarka w tym celu posiada takie rozwiązania jak:

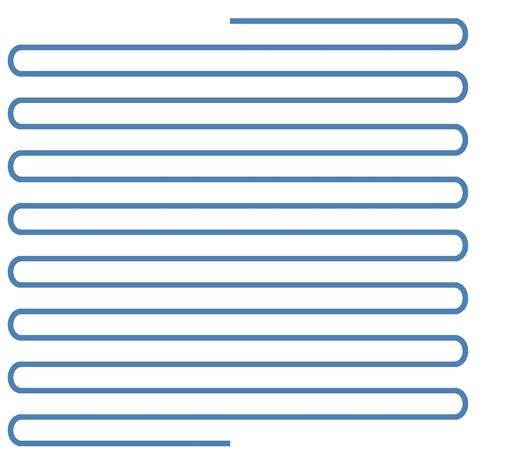

- bezkolizyjny zacisk opadający (fot. 1)

- system podawania wielokrotnego (fot. 2)

- hydrauliczny buster RBF w połączeniu z oprzyrządowaniem typu kompres (fot.2)

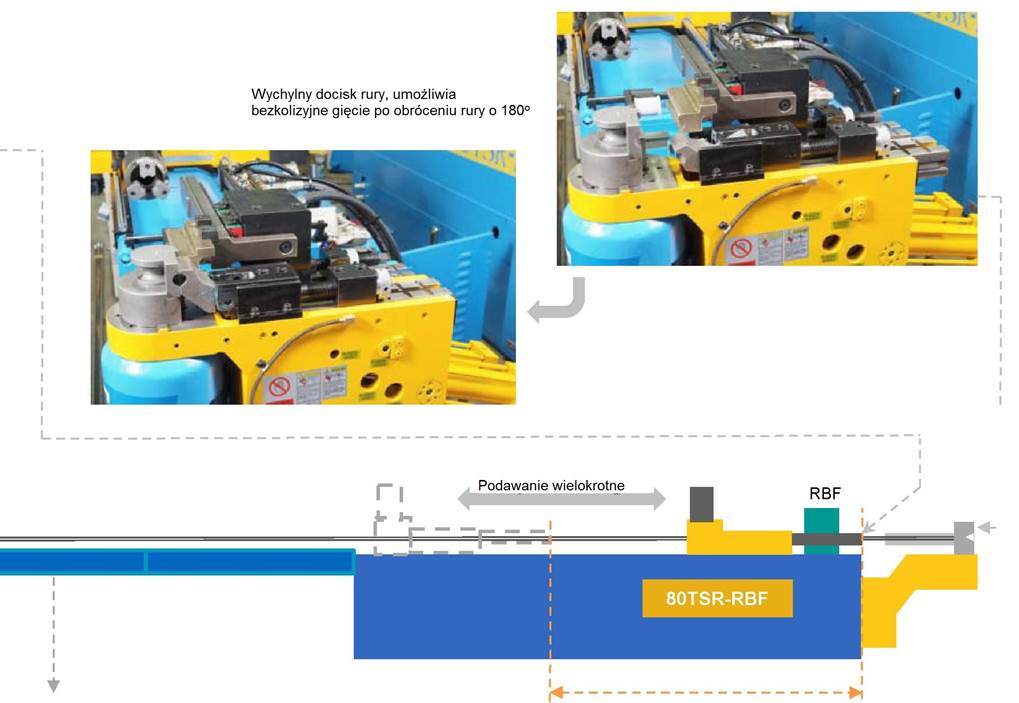

- wzmocniony podajnik o dużym momencie obrotowym w celu obracania wężownicy o znacznej masie (fot.3)

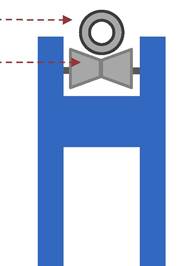

- opcjonalny stół typu flip-over do manipulacji wężownicą znacznej masy. (fot.4)

Specjalistyczne rozwiązania techniczne giętarki umożliwiające gięcie wężownicy metodą ciągłą:

fot.1

Zacisk typu opadającego.

fot.2

Podawanie wielokrotne (repeat feeding) i buster RBF

Fot. 3

Fot. 3

Rolotok i wzmocniony podajnik rury ze specjalnym automatycznie zamykanym uchwytem przelotowym, pozwala na precyzyjne pozycjonowanie rury w dwóch osiach (oś wzdłużna i obrót)

fot. 4

fot. 4

Stół Typu flip-over do obracania wężownic o znacznej masie.

Opis procesu:

· Pospawana rura jest podawana na rolotok od tyłu maszyny i wprowadzona do przelotowego podajnika.

· Podajnik wprowadza rurę do pozycji pierwszego gięcia z dokładnością do 0,1 mm.

· Szczęki bustera RBF i docisk i listwa zamykają się automatycznie.

· Głowica gnąca obraca się zgodnie z zaprogramowanym kątem z uwzględnieniem poprawki na sprężystość rury.

· Podczas gięcia buster dociska rurę w kierunku wzdłużnym powodując jej spęczenie w celu kontroli pocienienia ścianki zewnętrznej (Norma PN-EN 12952-5).

· Następuje automatyczne otwarcie szczęk bustera, docisku i listwy.

· Podajnik pozycjonuje rurę do następnego gięcia ( wysuniecie i obrót o 180°)

· Cykl jest powtarzany do momentu osiągnięcia zaprogramowanej ilości gięć.

· Przy większych wężownicach obracanie rury jest wspomagane przez stół odbiorczy typu flip-over.

Zalety metody:

· Zmniejszenie ilość koniecznych połączeń spawanych

· Proces spawania może odbywać się przed procesem gięcia, jeszcze na prostej rurze.

· Możliwość automatyzacji podawania i spawania rury metodą orbitalną lub na obrotniku.

· Możliwość mechanizacji procesu odbioru i manipulacji gotową wężownicą znacznej masy ( stół typu flipper z obrotnicą)

· Umożliwia test i ewentualną naprawę połączeń spawanych jeszcze przed procesem gięcia.

· Ograniczenie odpad rury.

· Bardzo wysoka wydajność przy niskiej pracochłonności.

Podsumowanie wydajności metod gięcia

Ze wszystkich stosowanych metoda bez trzpieniowa ciągła umożliwia najbardziej wydajny i oszczędny sposób prefabrykacji wężownic. Zwiększenie wydajności uzyskuje się głównie przez ograniczenie czasu związanego z pomiarem i pozycjonowaniem rury do gięcia oraz poprzez ułatwienie procesu łączenia odcinków rur. Do procesu można stosować handlowe długości rur bez konieczności ich przycinania na określony wymiar.

Jednocześnie maszyna wyposażona w powyższe specjalistyczne rozwiązania nie traci możliwości gięcia pojedynczych ugięć czy gięcia przestrzennego w 3D. Proces gięcia ciągłego odbywa się metodą bez trzpieniową, jednak gięcie z wykorzystaniem trzpienia jest na maszynie również możliwe. Można je stosować szczególnie do rur o większych średnicach i mniejszych grubościach ścianek.

Fot.5

Przykład wężownic pogiętych metodą ciągłą.

II. Jakość gięcia:

Podczas kształtowania kolan na zimno następują zmiany mechaniczne wynikające fizycznego procesu gięcia.

Podczas gięcia ścianka zewnętrzna jest rozciągana a wewnętrzna ściskana. Gięcie powoduje najczęściej niepożądane zmiany przekroju rury jak:

a) owalizacja

b) pocienienie ścianki zewnętrznej

c) pogrubienie ścianki wewnętrznej

d) fałdy i odkształcenia

Wartości dopuszczalnych deformacji przekroju łuku giętego określone są normą PN-EN 12952-5. Generalna zależność jest taka, że im mniejszy jest promień gięcia tym trudniej zachować odkształcenia w granicach dopuszczalnych przez normę. Z drugiej strony im mniejszy promień gięcia w prefabrykowanej wężownicy tym większa jest jej powierzchnia wymiany ciepła czyli jej sprawność. W praktyce stosuje się różne promienie gięcia od 1D wzwyż, ale wynika to raczej z ograniczeń urządzeń produkcyjnych stosowanych przez wytwórcę.

W tym momencie należy wziąć pod uwagę zależność jak deformacja rury podczas gięcia wpływa na trwałość urządzenia energetycznego. Na powierzchnie rury działają takie czynniki jak, ciśnienie, zmienność temperatury, agresywność korozyjna czynnika jak woda kotłowa, para wodna, kondensat itp. Czynniki te sprzyjają tzw. korozji zmęczeniowej na którą narażone są przede wszystkim kolana rur powierzchni ogrzewalnych i rurociągów komunikacyjnych pracujących w temperaturach niższych od granicznych. Owalizacja przekroju powoduje zwiększony nacisk czynnika na zewnętrzna ściankę kolana, która jednocześnie jest w tym miejscu pocieniona w stosunku do pozostałej części rury.

W praktyce najczęstsze awarie związane z pęknięciem przewodów rurowych występują w miejscu spawu lub na zewnętrznej powierzchni kolan. Ograniczenie ilości połączeń spawanych i poprawa jakości gięcia wydatnie zwiększa trwałość urządzenia energetycznego.

Porównanie gięcia różnymi metodami

1. Metoda bez trzpienia i bez bustera;

Występuje duże spłaszczenie giętego przekroju oraz pocienienie ścianki. Przy gięciu łagodnych łuków powyżej 3D, oraz gdy stosunek średnicy zewnętrznej do grubości ścianki jest poniżej 10, gięcie tą metodą jest zadowalające.

2. Metoda trzpieniowa:

Trzpień skutecznie ogranicza spłaszczenie (owalizację) rury, jednak dzieje się to kosztem większego pocienienia ścianki zewnętrznej. W przypadku gięcia ciasnych promieni poniżej 2 D, gięcie tą metodą nie gwarantuje spełnienia norm dla łuków giętych na zimno. Ponadto gięcie trzpieniowe nie pozwala na gięcie dłuższych rur (maksymalnie do długości trzpienia). Spaw na rurze uniemożliwia wprowadzenie trzpienia. Rura musi być smarowana wewnątrz a smar usunięty przed spawaniem.

3. Metoda bez trzpienia z busterem:

Optymalna metoda do gięcia wężownic kotłowych. Buster skutecznie kontroluje pocienienie ścianki i owalizację w granicach normy. Umożliwia gięcie ciasnych promieni poniżej 1,5 D. Nie ma potrzeby smarowania rury, spaw nie jest przeszkodą w procesie gięcia (byle nie wypadł samym na łuku). Można giąć rury dowolnej długości. Przy dużych i ciężkich wężownicach należy jedynie stosować stół do obracania wężownicy ( flip-ovrr ).

Owalizacja przekroju jest zredukowana poprzez stosowanie oprzyrządowania o specjalnej geometrii (Compress Die).

4. Metoda z trzpieniem i busterem. Stosowana jest przy gięciu rur cienkościennych, (stosunek średnicy do grubości ścianki powyżej 15-20)

W przypadku gięcia rur kotłowych zwykle trzpień jest zbędny.

3 OPIS I ZALETY BUSTERA - RBF

Przy gięciu rur metodą matrycową.( Poprzez nawijanie rury na rolkę) następuje rozciągnięcie ścianki rury na zewnątrz łuku i ściśnięcie jej od wewnątrz. Ściskanie ścianki wewnętrznej powoduje tendencje do fałdowania się rury, natomiast rozciąganie powoduje pocienienie ścianki. Ponadto podczas gięcia rura ma tendencję do spłaszczania się ( owalizacji przekroju).

W celu ograniczenia tych niepożądanych efektów gięcia stosuje się rozwiązania techniczne jak buster typu RBF oraz specjalne oprzyrządowanie o kształcie wymuszającym redukcje owalizacji. Połączenie tych dwóch rozwiązań umożliwia bezproblemowe spełnienie norm gięcia ciasnych kolan poniżej 1,5 d.

Buster składa się ze specjalnej szczęki obejmującej rurę oraz siłownika hydraulicznego powodującej docisk rury w kierunku gięcia (spęczanie). Zarówno posuw wzdłużny bustera jak ciśnienie docisku (maks. kilkadziesiąt ton) można programować. W praktyce pozwala to na uzyskanie przekroju łuku z optymalna wartością pocienienia ścianki zewnętrznej i pogrubienia wewnętrznej.

fot.6

Buster hydrauliczny typu RBF

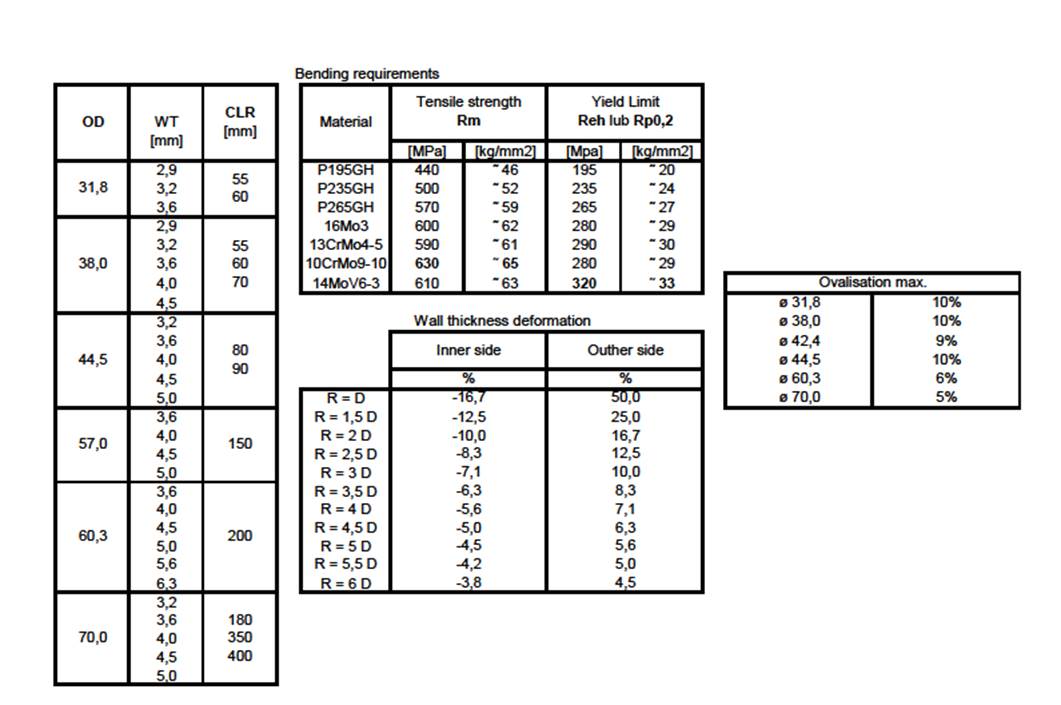

Tabela wymaganej jakości gięcia podstawowych rur stosowanych w energetyce w oparciu o normę PN-EN 12952-5:

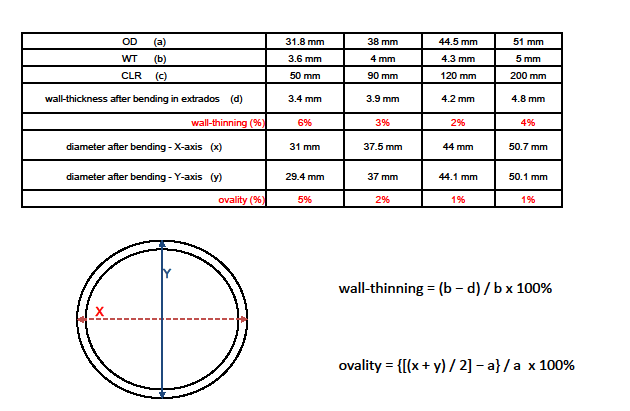

Tabela pomiarów rzeczywistych podczas testów odbiorowych maszyny model CNC 80 TSR-RBF.

Podsumowanie:

Zastosowanie nowoczesnych giętarek specjalistycznych do gięcia rur kotłowych jest skutecznym sposobem zarówno na zwiększenie wydajności jak zmniejszenia pracochłonności procesu, a co za tym idzie kosztów wytwarzania wężownic.

Jednocześnie urządzenia te gwarantują wymaganą przez normy jakość giętych łuków i brak problemów z odbiorem technicznym nawet w wypadku ekstremalnie ciasnych promieni CLR < 1D. Wysoka jakość łuków oraz połączeń spawanych jest gwarancją bezproblemowej eksploatacji kotłów energetycznych i ich trwałości.

Istotną zaletą jest również możliwość projektowania wężownic o maksymalnie ciasnych promieniach gięcia co znacznie zwiększa wydajność samego kotła.

Dodatkowe informacje:

GTJ Tomasz Jabłoński

Tel: 600823899

Email info@gietarki.pl

kontakt: Tomasz Jabłoński

Kopiowanie i udostępnianie powyższego artykułu wymaga autoryzacji.